Содержание

Введение. 2

Основные цели и принципы управления качеством.. 5

Задачи и функции службы технического контроля качества

продукции на предприятии. 10

Виды и методы технического контроля качества продукции. 16

Учет и анализ затрат на качество продукции. 21

Классификация, учет и анализ брака и рекламаций. 26

Заключение. 29

Список используемой литературы.. 31

Введение

Проблема повышения качества продукции

актуальна для любого предприятия, особенно на современном этапе, когда в

повышении эффективности производства все большее значение играет фактор

«качество продукции», обеспечивающий ее конкурентоспособность.

Чтобы успешно решать проблему, необходимо ее

хорошо знать. В этой связи можно поставить ряд вопросов: как давно зародилась

проблема качества продукции и каковы причины ее зарождения; почему актуальность

данной проблемы на современном этапе возрастает; как решается эта проблема на

отечественных и зарубежных предприятиях и др.

Анализ показывает, что проблема качества

зародилась, проявилась с развитием общественного производства. Она отражает

исторический процесс повышения эффективности человеческого труда, развития

научно-технического прогресса — НТП, в той или иной форме проявляется во всех

общественно-экономических формациях.

На первых этапах промышленной революции

предметы труда создавались отдельными лицами или небольшими группами людей,

которые знали запросы потребителей и планировали удовлетворение этих запросов.

С развитием промышленного производства и разделения труда перечень работ возрос

настолько, что рабочий потерял из виду конечный продукт труда. В результате

резко возросла проблема качества. Возникла необходимость определять

промежуточные показатели качества продукции. На предприятиях появляются службы

контроля качества.

Почему же актуальность проблемы повышения

качества продукции возрастает на современном этапе?

Во-первых, повысились требования НТП, которые

диктуют коренные качественные изменения во всех сферах научно-производственной

деятельности. Ужесточаются требования к свойствам и характеристикам продукции

(надежность, долговечность, сохраняемость, безотказность, эстетичность,

экономичность в эксплуатации и др.). Ведь современная техника работает в

сложных условиях, при критических режимах и колоссальных нагрузках. Выход из

строя единицы техники влечет за собой огромные убытки для предприятия.

Улучшение качества готовой продукции, в свою

очередь, требует повышения качества сырья, материалов, комплектующих изделий,

внедрения новых прогрессивных технологий и методов организации производства и

труда. Поэтому задача повышения качества продукции приобретает комплексный

характер и затрагивает все отрасли промышленности.

Во-вторых, происходит дальнейшее углубление

общественного разделения и кооперации труда, что приводит к усложнению

внутриотраслевых, межотраслевых и межгосударственных производственных связей.

Качество даже средней по сложности техники начинает зависеть от работы

десятков, а то и сотен предприятий различных отраслей. Сегодня не существует

второстепенных участков производства. Высокое качество любого изделия требует

равной и безусловной ответственности каждого рабочего, ИТР, независимо от того,

на какой ступени производства он находится. Результат их совместного труда —

конечный продукт — удовлетворяет потребностям только в том случае, если каждый

узел, блок, деталь строго соответствуют стандартам и техническим условиям.

В-третьих, по мере удовлетворения в

количественном выражении потребности в средствах производства и предметах

потребления (время, когда количество играло решающую роль, прошло) на первый

план выдвигается их качественная характеристика. Дело в том, что для

количественного потребления существуют естественные, если даже не жесткие,

границы. Например, предприятия могут использовать только ограниченное

количество предметов труда. В качественном развитии потребностей таких границ

не существует, так как в результате общественного развития возникают новые

потребности, растут требования к качеству продукции.

Повысить качество — это значит из того же

количества сырья и материалов выпустить продукцию, более полно удовлетворяющую

общественные потребности.

В-четвертых, расширяются

торгово-экономические связи с другими странами, что предопределяет постоянное

повышение качества продукции (конкурентная борьба за рынки сбыта). Успешно

реализуют свою продукцию те предприятия, качество продукции которых выше.

В-пятых, повышение качества продукции

позволяет решать не только технические и экономические, но и социальные задачи.

Проблемой повышения качества продукции

занимаются во всех странах мира, о чем свидетельствуют многочисленные

публикации по вопросам теории и практики повышения качества продукции.

Исследования в данной области показывают, что решение проблемных вопросов

обеспечения повышения качества продукции во многих странах стало национальным

движением.

Основные цели и принципы управления качеством

Система управления качеством продукции

разрабатывается с учетом следующих принципов:

• ориентация на потребителя;

• продуктовый подход;

• охват всех стадий жизненного цикла

продукции (принцип «петли качества»);

• сочетание обеспечения управления и

улучшения качества;

• предупреждение проблем и др.

Такая система создается на предприятии как

средство, обеспечивающее проведение определенной политики и достижение

поставленной цели в области качества.

Комплексное управление качеством — это

эффективная система, объединяющая деятельность различных подразделений,

ответственных за разработку показателей качества, их достижение, поддержание

достигнутого уровня качества, обеспечение производства и эксплуатации продукции

на самом экономном уровне при полном удовлетворении требований потребителя.

Комплексное управление качеством требует участия всех подразделений

предприятия, включая производственное, отделы проектирования, снабжения, сбыта,

технического контроля качества, стандартизации и др.

Система комплексного управления качеством

имеет две взаимосвязанные цели: выработку привычки к улучшениям и стремление к

совершенству.

Главная цель — стремление к совершенству.

Чтобы достичь ее, необходимо воспитать у работников привычку постоянно улучшать

продукцию. Привычка к улучшению направлена на достижение совершенства. Эта

цель, характерная для японской системы управления качеством, одновременно

близка и противоположна тому, что практикуется большинством западных компаний.

Общее в том, что уровень качества на данный

период времени измеряется степенью его соответствия проектным характеристикам.

Однако в западной практике краткосрочная целевая установка в отношении качества

исходит из допущения определенного процента бракованных изделий. Целями борьбы

за качество в Японии являются преодоление сложившегося уровня выпуска брака и

стремление к полному соответствию продукции технической документации.

Как на Западе, так и в Японии качество

зависит от усилий служб маркетинга, проектирования, закупок, отделов разработки

технологии, контроля качества, от производственных подразделений. Однако

западные предприниматели убеждены, что следует стремиться к какому-то

оптимальному уровню качества, так как склонность потребителей оплачивать

дополнительные усилия по улучшению продукции имеет свои границы. Японские

промышленники следуют стратегии, которая, не игнорируя затраты на повышение

качества, базируется на утверждении, что постоянное улучшение качества обуславливает

расширение доли рынка.

Японская система комплексного управления

качеством с ее ориентацией на создание совершенного изделия связана с полным

перераспределением ответственности за обеспечение качества. Она опирается на

множество вспомогательных принципов, концепций, методов и средств достижения

этой цели.

Выделяют следующие основные принципы системы

комплексного управления качеством:

• контроль производственного процесса —

регулирование производственного процесса путем измерения показателей качества изделий

на всех этапах производства. На Западе контроль ведется на отдельных этапах

производственного процесса. Руководство контролем качества имеет указания, как

выбрать этап, подлежащий контролю. При этом основное внимание уделяется

приемочному контролю партий готовой продукции;

• наглядность измерения показателей

качества — дальнейшее развитие общепринятого западного принципа

«измеримость показателей качества». На японских заводах везде размещены

наглядные стенды. Рабочие, администрация, заказчики продукции и посетители

могут ознакомиться с показателями качества, текущими результатами проверки,

программами повышения качества и т.д. Западные понятия об измерении показателей

качества занимают у японцев особое место, однако обеспечение наглядности —

исключительно японское достижение;

• соблюдение требований к качеству

также имеет западное происхождение, однако иногда этот принцип игнорируют. На

предприятиях зачастую уступают требованиям производственников и пропускают узлы

и детали, которые не полностью соответствуют стандартам;

остановка линий

тесно связана с соблюдением требований к качеству. У японцев задачи обеспечения

качества стоят на первом месте, а выполнение плана — на втором. Каждый рабочий

может остановить производственную линию для исправления замеченных дефектов. На

предприятиях же западных фирм, где на первом месте стоит план производства,

производственный процесс не останавливается и не замедляется для ликвидации

дефектов;

• самостоятельное исправление ошибок —

рабочий или бригада, допустившие брак, сами переделывают бракованные детали;

• 100%-ная проверка продукции —

контролю подлежит каждое изделие, а не выборка из партии. Этот принцип

применяется к контролю готовой продукции, а иногда и к комплектующим узлам и

деталям. Если проверять каждое комплектующее изделие нецелесообразно (слишком

дорого), используется принцип n =

2, то есть проверяется два изделия: первое и последнее. Долгосрочная цель

состоит в том, чтобы усовершенствовать процесс, чтобы можно было осуществлять

100%-ную проверку качества всех изделий. Главное, что отличает японский подход

от принятой на Западе практики, — это контроль качества готовой продукции.

Стандартная западная методика заключается в оценке всей партии изделий по

результатам контроля статистической выборки.

К принципам, способствующим дальнейшему

совершенствованию качества, относятся:

1) организация процесса улучшения качества —

ответственность за обеспечение качества продукции полностью ложится на

производственные подразделения, а задача управленческого персонала — обеспечение

большей эффективности процесса совершенствования качества;

2) последовательное и целеустремленное

решение проблем качества на основе передовых достижений теории и практики в

этой области;

3) последовательная и настойчивая работа по

налаживанию системы изучения рекламаций потребителей;

4) стремление к всеобщему участию — от

национального законодательства до углубленной оценки ошибок, допускаемых

изготовителями продукции;

5) понимание того, что даже отлично

работающая система управления качеством со временем будет терять эффективность;

6) систематическое обучение мастеров,

бригадиров и других работников передовым методам организации работ по повышению

качества;

7) мобилизация физического и

интеллектуального потенциала работников на конкретных участках производства;

8) систематическая пропаганда повышения

качества продукции;

9) ежедневная проверка технического

оборудования, оснастки, инструмента;

10) изучение и применение на практике

принципов Э. Деминга, как программы действий для руководителей предприятий и.

их подразделений, которые хотели бы вести дела, основываясь на научных

разработках и следуя здравому смыслу.

Философия Деминга основана на всеобъемлющей

концепции качества и понимании природы его изменчивости, связанной с третьей

стороной — потребителем. Э. Деминг подчеркивает, что потребителя необходимо

рассматривать как «самую важную часть производственной цели» и что «всегда

необходимо быть впереди потребителя».

Задачи и функции службы

технического контроля качества продукции на предприятии

Организация и проведение технического

контроля качества — одни из составных элементов системы управления качеством на

стадиях производства и реализации продукции.

Технический контроль — это

проверка соответствия продукции или процесса, от которого зависит качество

продукции, установленным стандартам или техническим требованиям. В

машиностроении (в том числе и в радиоэлектронном приборостроении) он

представляет собой совокупность контрольных операций, выполняемых на всех

стадиях производства: от контроля качества поступающих на предприятие

материалов, полуфабрикатов, комплектующих приборов и изделий до выпуска готовой

продукции.

Технический контроль является неотъемлемой

частью производственного процесса. Он выполняется различными службами

предприятия в зависимости от объекта контроля. Так, контроль за правильным

использованием стандартов, технических условий, руководящих материалов и другой

нормативно-технической документации в процессе подготовки производства

осуществляет служба нормоконтроля. Качество технической документации

контролируется непосредственными исполнителями и руководителями всех уровней в

отделах главного конструктора, главного технолога, главного металлурга и других

служб предприятия. Но контроль качества готовой продукции и полуфабрикатов

своего производства осуществляет отдел технического контроля (ОТК), хотя

ответственность за качество не снимается с исполнителей и руководителей

производственных подразделений (цехов и участков).

Основной задачей технического контроля на

предприятии является своевременное получение полной и достоверной информации о

качестве продукции, состоянии оборудования и технологического процесса с целью

предупреждения неполадок и отклонений, которые могут привести к нарушениям

требований стандартов и технических условий.

Технический контроль призван обеспечивать

требуемую настроенность процесса производства и поддерживать его стабильность,

то есть устойчивую повторяемость каждой операции в предусмотренных

технологических режимах, нормах и условиях, Объектами технического контроля на

машиностроительном предприятии являются поступающие материалы, полуфабрикаты на

разных стадиях изготовления, готовая продукция (детали, мелкие сборочные

единицы, узлы, блоки, изделия), средства производства (оборудование,

инструмент, приборы, приспособления и др.), технологические процессы и режимы

обработки, общая культура производства.

Функции технического контроля определяются во

многом задачами и объектами производства. Сюда относятся контроль за качеством

и комплектностью выпускаемых изделий, учет и анализ возвратов продукции,

дефектов, брака, рекламаций и др.

Главные задачи ОТК — предотвращение выпуска

продукции, не соответствующей требованиям стандартов, технических условий,

эталонов, технической документации, договорным условиям, укрепление

производственной дисциплины и повышение ответственности всех звеньев

производства за качество выпускаемой продукции.

Продукция предприятия может быть реализована

только после приемки ее ОТК. Причем приемка должна быть оформлена

соответствующим документом (сертификатом), удостоверяющим качество продукции.

В соответствии с перечисленными задачами ОТК

выполняет ряд функций: планирование и разработку методов обеспечения качества

продукции, контроль и стимулирование качества.

Планирование и разработка методов обеспечения

качества включает:

• планирование уровня качества изделия,

планирование контроля качества и технических средств контроля;

• сбор информации о качестве, определение

затрат на обеспечение качества, обработку информации и анализ данных о качестве

из сферы производства и эксплуатации;

• управление качеством продукции,

поставляемой поставщиками, и продукции собственного предприятия;

• разработку методик контроля, обеспечивающих

сравнимость и надежность результатов контроля качества;

• разработку (совместно с техническими

подразделениями) технических условий, кондиций, стандартов для управления

качеством продукции.

Контроль качества

включает:

• входной контроль качества сырья, основных и

вспомогательных материалов, полуфабрикатов, комплектующих изделий,

инструментов, поступающих на склады предприятия;

• производственный пооперационный контроль за

соблюдением установленного технологического режима, а иногда и межоперационную

приемку продукции;

• систематический контроль за состоянием

оборудования, машин, режущего и измерительного инструментов,

контрольно-измерительных приборов, прецизионных средств измерения, штампов,

моделей испытательной аппаратуры и весового хозяйства, новых и находящихся в

эксплуатации приспособлений, условии производства и транспортировки изделий и

другие проверки;

• контроль моделей и опытных образцов;

• контроль готовой продукции (деталей, мелких

сборочных единиц, подузлов, узлов, блоков, изделий).

Стимулирование качества

охватывает:

• разработку документации, отражающей методы

и средства мотивации в области обеспечения качества продукции;

• разработку положений о премировании

работников предприятия за качество работы (совместно с отделом организации

труда и заработной платы);

• обучение и повышение квалификации.

Возглавляет ОТК начальник отдела,

непосредственно подчиняющийся директору предприятия. Назначение на должность

начальника ОТК предприятия и освобождение от этой должности, а также применение

к данному работнику мер поощрения и дисциплинарного взыскания производится

вышестоящим органом по представлению директора предприятия.

Начальник ОТК имеет право прекратить

приемочный контроль продукции, имеющей повторяющиеся дефекты, до устранения

причин, вызвавших эти дефекты, запретил, использование сырья, материалов,

комплектующих изделий и инструмента, не отвечающих установленным требованиям

изготовления новой продукции. При возникновении брака начальник ОТК предъявляет

обязательные для исполнения требования к подразделениям и должностным лицам

предприятия по устранению причин возникновения дефектов продукции и

представляет руководству предложения о привлечении к ответственности

должностных лиц и рабочих, виновных в изготовлении бракованной продукции.

Он наравне с директором и главным инженером

предприятия несет ответственность за выпуск недоброкачественной или

несоответствующей стандартам и техническим условиям продукции. Структура и

штатное расписание ОТК предприятия разрабатываются на основе типовой структуры,

с учетом производственных особенностей. Как правило, в составе отдела

создаются:

• бюро технического контроля, территориально

размещаемые в основных и вспомогательных цехах;

• бюро внешней приемки, обеспечивающее

входной контроль материалов и комплектующих изделий;

• бюро заключительного контроля и испытаний

готовой продукции;

• бюро анализа и учета брака и рекламации;

• центрально-измерительная лаборатория и ее

контрольно-поверочные пункты, контролирующие состояние инструмента и оснастки,

в том числе используемых при контроле качества;

• инспекторская группа, осуществляющая

проверочный контроль качества продукции и целевые проверки соблюдения

технологической дисциплины;

• подразделения контроля экспортной

продукции;

• подразделение контроля качества лома и отходов

цветных и благородных металлов.

ОТК в своей деятельности тесно связан с

метрологическим отделом; отделами стандартизации, главного технолога, главного

металлурга, главного конструктора; отделом надежности; отделом или цехом

гарантийного обслуживания и др. Общее руководство работами по обеспечению

качества продукции осуществляет главный инженер предприятия. Он привлекает для

выработки и анализа вариантов управленческих решений постоянно действующую

комиссию по качеству (ПДКК), в состав которой входят большинство главных

специалистов предприятия, включая начальника ОТК. Контроль исполнения решений

ПДКК, обработку информации по анализу и учету брака, а также расчет показателей

качества труда ведут специалисты вычислительного центра системы управления качеством.

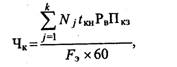

Число контролеров (Чк) в массовом и

крупносерийном производствах определяется по формуле:

где Nj, —

программа выпуска деталей (изделий)у-го наименования в плановый период, шт.;

tкн — норма времени на

проверку одной детали, мин;

Рв — процент выборочности при контроле

деталей;

Пкз — число контрольных промеров на одну

деталь;

Fэ —

эффектный фонд времени работы одного контролера в плановый период, ч;

j=1,2,…,k

—

число наименований деталеопераций, на которых производится контроль.

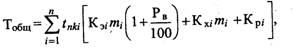

Трудоемкость поверки средств измерений

поверочной лаборатории определяется по формуле

где i

=1,2,….n —

однотипные средства измерений, имеющие равные затраты времени на поверке;

tnki — норма времени на поверку

одного средства измерений, ч;

Кэi, Кхi, Крi, —

количество i-х средств измерений,

находящихся в эксплуатации, на хранении, подлежащих поверке после выхода из

ремонта;

mi — периодичность поверки

приборов в год;

Рв — процент средств измерений,

подвергающихся внеочередной поверке (Рв =25 — 30% от Кэi).

Виды и методы технического контроля качества

продукции

Организационные формы и виды процессов

технического контроля качества продукции весьма разнообразны. Поэтому

целесообразно их деление на группы по классификационным признакам. Выделяют

следующие виды контрольных операций:

По стадиям жизненного цикла изделия:

• контроль проектирования новых изделий;

• контроль производства и реализации

продукции;

• контроль эксплуатации или потребления,

По объектам контроля:

• контроль предметов труда;

• контроль средств производства;

• контроль технологии;

• контроль труда исполнителей;

• контроль условий труда.

По стадиям производственного процесса:

• входной контроль,

предназначенный для проверки качества материалов, полуфабрикатов, инструментов

и приспособлений до начала производства

• промежуточный контроль, выполняемый по ходу

технологического процесса (пооперационный);

• окончательный приемочный контроль,

проводимый над заготовками, деталями, сборочными единицами, готовыми изделиями;

• контроль транспортировки и хранения

продукции.

По степени охвата продукции:

• сплошной контроль,

выполняемый при 100%-ном охвате предъявляемой продукции. Он применяется в

следующих случаях:

а) при ненадежности качества поставляемых

материалов, полуфабрикатов, заготовок, деталей, сборочных единиц;

б) когда оборудование или особенности

технологического процесса не обеспечивают однородности изготовляемых объектов;

в) при сборке в случае отсутствия

взаимозаменяемости;

г) после операций, имеющих решающее значение

для качества последующей обработки или сборки;

д) после операций с возможным высоким

размером брака;

е) при испытании готовых изделий

ответственного назначения;

• выборочный контроль, осуществляемый не над

всей массой продукции, а только над выборкой. Обычно он используется в

следующих случаях:

а) при большом числе одинаковых деталей;

б) при высокой степени устойчивости

технологического процесса;

в) после второстепенных операций.

По месту выполнения:

• стационарный контроль,

выполняемый в стационарных контрольных пунктах, которые создаются в следующих

случаях:

а) при необходимости проверки большого числа

одинаковых объектов производства, которые требуют специально оборудованных

контрольных пунктов (сложная измерительная аппаратура);

б) при возможности включения работы стационарного

контрольного пункта в поток заключительных операций производственного процесса;

• скользящий контроль, выполняемый

непосредственно на рабочих местах, как правило, в следующих случаях:

а) при проверке громоздких изделий, неудобных

для транспортировки;

б) при изготовлении малого числа одинаковых

изделий;

в) при возможности применения простых

контрольно-измерительных инструментов либо приборов.

По времени выполнения:

• непрерывный;

• периодический.

По организационным формам выявления и

предупреждения брака:

• летучий контроль,

выполняемый контролером произвольно без графика при систематическом обходе

закрепленных за ним рабочих мест;

• кольцевой контроль, заключающийся в том,

что за контролером закрепляется определенное количество рабочих мест, которые он

обходит «по кольцу» периодически в соответствии с часовым графиком, причем

продукция проходит контроль на месте ее изготовления;

• статистический контроль, являющийся формой

периодического выборочного контроля, основанный на математической статистике и

позволяющий обнаружить и ликвидировать отклонение от нормального хода

технологического процесса раньше, чем эти отклонения приведут к браку;

• текущий предупредительный контроль,

выполняемый с целью предупреждения брака в начале и в процессе обработки. Он включает:

а) проверку первых экземпляров изделий;

б) контроль соблюдения технологических

режимов;

в) проверку вступающих в производство

материалов, инструментов, технологической оснастки и др.

По влиянию на возможность последующего

использования продукции:

• разрушающий контроль;

• неразрушающий контроль.

По степени механизации и автоматизации:

• ручной контроль;

• механизированный контроль;

• автоматизированный (автоматизированные

системы управления качеством) контроль;

• автоматический контроль;

• активный и пассивный контроль продукции.

По исполнителям:

• самоконтроль;

• контроль мастеров;

• контроль ОТК;

• инспекционный контроль;

• одноступенчатый контроль (контроль

исполнителя и приемка ОТК);

• многоступенчатый контроль (контроль

исполнителя и операционный, а также специальный и приемочный).

По используемым средствам:

• измерительный контроль, применяемый для

оценки значений контролируемых параметров изделия: по точному значению

(используются инструменты и приборы шкальные, стрелочные и др.) и по допустимому

диапазону значений параметров (применяются шаблоны, калибры и т.п.);

• регистрационный контроль, осуществляемый

для оценки объекта контроля на основании результатов подсчета (регистрации

определенных качественных признаков, событий, изделий);

• органолептический контроль, осуществляемый

посредством только органов чувств без определения численных значений

контролируемого объекта;

• визуальный контроль — вариант

органолептического, при котором контроль осуществляется только органами зрения;

• контроль по образцу, осуществляемый

сравнением признаков контролируемого, изделия с признаками контрольного образца

(эталона);

• технический осмотр, осуществляемый в

основном с помощью органов чувств и при необходимости — с привлечением

простейших средств контроля.

Методы технического контроля характерны для

каждого участка производства и объекта контроля. Здесь различают:

• визуальный осмотр, позволяющий определить

отсутствие поверхностных дефектов;

• измерение размеров, позволяющее определять

правильность форм и соблюдения установленных размеров в материалах, заготовках,

деталях и сборочных соединениях;

• лабораторный анализ, предназначенный для

определения механических, химических, физических, металлографических и других

свойств материалов, заготовок, деталей;

• механические испытания для определения

твердости, прочности и других параметров;

• рентгенографические, электротермические и

другие физические методы испытаний;

• технологические пробы, проводимые в тех

случаях, когда недостаточно лабораторного анализа;

• контрольно-сдаточные испытания, служащие

для определения заданных показателей, качества;

• контроль соблюдения технологической

дисциплины;

• изучение качества продукции в сфере

потребления;

• электрофизические методы измерения

параметров изделия;

• методы исследования и контроля, основанные

на использовании электронных, ионных, ортонных пучков.

В последние годы более широкое

распространение в промышленности находят новые физико-технические методы

контроля качества продукции, основанные на использовании ультразвука,

рентгеноскопии, радиоактивных изотопов. Эти методы позволяют расширить

возможности контроля качества продукции и анализа технологических процессов, не

вызывая разрушения образцов и, как правило, обеспечивая экономический эффект.

Учет и анализ затрат на качество продукции

Обеспечение качества продукции связано с

определенными затратами. Они образуются на всех этапах и стадиях жизненного

цикла изделия: от разработки продукции до ее реализации и послепродажного

обслуживания. Укрупненно все затраты, связанные с качеством продукции, можно

разделить на научно-технические, управленческие и производственные.

Научно-технические и управленческие затраты

связаны с подготовкой, обеспечением и контролем условий производства

качественной продукции, то есть они в определенном смысле предопределяют

наличие и величину производственных затрат.

В общем случае управленческие затраты связаны

с гарантией качества изделия. Они включают:

1) транспортные издержки (внешние и внутренние

перевозки сырья, комплектующих изделий и готовой продукции);

2) снабженческие издержки (закупка

запланированного по видам, количеству и качеству сырья и комплектующих

изделий);

3) затраты на подразделения, контролирующие

производство;

4) затраты, связанные с работой экономических

служб, от деятельности которых зависит качество продукции (плановый и

финансовый отделы и бухгалтерия);

5) затраты, связанные с деятельностью других

служб аппарата управления предприятием, которые в разной степени влияют на

обеспечение качества продукции.

Производственные затраты, в свою очередь,

можно разделить на материальные, технические и трудовые. Причем все они прямо

относятся на стоимость продукции. Если величину управленческих затрат в

затратах на качество можно определить лишь условно, то размер материальных

производственных затрат поддается прямому счету.

Значительно проще, чем управленческие,

рассчитать технические производственные затраты (через амортизационные

отчисления), трудовые производственные затраты (через заработную плату).

С целью управления затратами, связанными с

обеспечением качества продукции, необходимо различать базовые затраты, которые

образуются в процессе разработки, освоения и производства новой продукции и

существуют до момента снятия ее с производства, и дополнительные затраты,

связанные с усовершенствованием продукции, восстановлением утерянного уровня

качества.

Основная часть базовых затрат отражает

стоимостную величину факторов производства, а также общехозяйственные и

общепроизводственные расходы, относимые на изготовление конкретного изделия

через смету затрат. Дополнительные затраты включают в себя затраты на оценку и

затраты на предотвращение.

К первой группе относятся расходы, которые

предприятие несет для того, чтобы определить, отвечает ли продукция

запланированным техническим, экономическим, экологическим, эргономическим и

иным условиям. Обычно их не трудно рассчитать. Частично они включают затраты на

контролирующий персонал, специальное оборудование для измерений и накладные

расходы отдела технического контроля качества. Другую часть составляют затраты

на информацию о рынке, изучение мнения потребителя о качестве продукции.

Эти затраты связаны с разработкой,

организацией и проведением специальных выборочных обследований, включая затраты

на инструментарий и оплату труда персонала.

Ко второй группе относятся расходы на

доработку и усовершенствование продукции, не отвечающей стандартам, лучшим

мировым образцам, требованиям покупателя, на проверку, ремонт,

усовершенствование инструмента, оснастки, техники и технологии, а в отдельных

случаях — и на остановку производства. В данную группу следует включать затраты

на внедрение системы управления качеством, в том числе ее техническое и

программное обеспечение, разработку стандартов, расходы на сертификацию,

метрологию, персонал (подбор, подготовка, оплата труда и т.д.).

Существует еще одна группа издержек, которые

следует относить либо к базовым, либо к дополнительным затратам, в зависимости

от новизны продукции. Речь идет о затратах на брак (рекламации) и его

исправление. Их величина может существенно колебаться и состоять, например, из

расходов на производство забракованной в дальнейшем продукции (при наличии

неисправимого брака) или дополнительных затрат на исправление брака. Данная

группа издержек иногда включает оплату морального и/или физического ущерба,

нанесенного потребителю некачественной продукцией. В последнем случае затраты,

связанные с качеством продукции, а точнее его отсутствием, могут оказаться

весьма значительными.

Затраты на создание и поддержание

производства качественной продукции, а следовательно, имиджа самого предприятия

образуются как на предприятии (внутренние), так и за его пределами (внешние).

Поэтому в этом случае необходим их глубокий качественный и количественный анализ.

Международные стандарты на системы качества

(МС 9004-1 от 1994 года) для однообразия, сопоставимости и обобщения

хозяйственной информации дают рекомендации только по некоторым методам

калькуляции затрат в рамках системы качества. Перечислим основные из них.

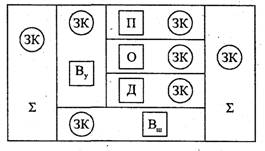

Метод калькуляции затрат на качество.

Этот метод касается расчета затрат на качество (ЗК), которые подразделяются на

затраты внутренней хозяйственной деятельности (Ву) и внешних работ (Вш).

Затраты, связанные с внутренней хозяйственной деятельностью, анализируются на

основе модели калькуляции затрат ПОД — профилактика (П), оценивание (О),

дефекты (Д).

К профилактике относят деятельность по

предотвращению дефектов (например, входной контроль материалов, комплектующих

изделий, профилактический контроль технологического оборудования, оснастки,

режущего и мерительного инструментов, обучение персонала и др.).

Оценивание — это испытания, контроль и

обследование для оценки выполнения требований к качеству (например, испытание

изделия на соответствие стандартам и другой технической документации, контроль

и обследование условий производства, состояния технологического оборудования,

технологических процессов и др.).

К дефектам относят недостатки, изъяны,

допущенные в процессе изготовления продукции и подтверждающие, что данная

продукция не отвечает требованиям качества (например, вторичная обработка,

переделка, повторные испытания, неисправимый дефект — брак).

Составляющие затраты, связанные с внешними

работами, — это затраты, возникающие после поставки продукции, когда

выясняется, что продукция в реальных условиях эксплуатации не отвечает

требованиям качества (например, техническое обслуживание и ремонт;

гарантии и возвраты; прямые затраты и скидки,

связанные с изъянами продукции; издержки, связанные с несением юридической

ответственности за качество продукции).

Классификация затрат на качество по этому

методу проиллюстрирована на рисунке 1

Например, если каждая из составляющих затрат

на качество равна 20 ден. ед. (П = 0 = Д = Вш = 20), общие затраты изготовителя

на качество составляют 80 ден. ед.: причем 40 ден. ед. из них считаются

полезными, а 40 ден. ед. — убытками, среди которых 20 ден. ед. — за гарантийный

период уже после продажи продукции. Затраты Ву (в системе ПОД) равны 60

ден. ед.

Метод калькуляции затрат, связанных с

процессами. Здесь используются понятия стоимостей

соответствия и несоответствия любого процесса. Причем оба могут быть источником

экономии средств.

Стоимость соответствия — это затраты,

понесенные с целью удовлетворения всех сформулированных и подразумеваемых

запросов потребителей при безотказности существующего процесса.

Стоимость несоответствия представляет собой

затраты, понесенные из-за нарушения существующего процесса.

Метод определения потерь вследствие низкого

качества. При данном подходе основное внимание уделяется

внутренним и внешним потерям вследствие низкого качества и определению

материальных и нематериальных потерь. Типичным примером внешних нематериальных

потерь является сокращение в будущем объема сбыта из-за неудовлетворенности

запросов потребителей. Типичные внутренние нематериальные потери являются

результатом снижения производительности труда из-за переделок,

неудовлетворительной эргономики, неиспользованных возможностей и т.д.

Материальные потери представляют собою внутренние и внешние затраты, являющиеся

следствием дефектов.

Классификация, учет и анализ брака и рекламаций

Браком называется продукция,

передача которой потребителю не допускается из-за наличия в ней дефектов.

Дефект — это каждое отдельное несоответствие продукции установленным

требованиям. Дефекты бывают явные, выявление которых регламентировано

соответствующей документацией, и скрытые, выявление которых документацией не

предусмотрено.

Для единообразного и точного определения

признаков допущенного брака на заводах используются классификаторы брака,

устанавливающие единую его классификацию по видам, виновникам и причинам.

Содержащиеся в классификаторе шифры позволяют упростить все записи, связанные с

оформлением брака, и механизировать его учет.

Под видом брака подразумеваются конкретные

дефекты и отступления от установленных требований к качеству материала, форме,

размерам изделия, которые являются основанием для его забракования и отделения

от годной продукции. По видам в производстве различают исправимый и

неисправимый брак. Исправимым браком считаются заготовки, детали, узлы либо

изделия с такими дефектами, устранение которых технически возможно и

экономически целесообразно, что позволяет использовать их по прямому назначению

без снижения требований к качеству. Окончательным браком считаются заготовки,

детали, узлы и изделия с дефектами, устранение которых технически неосуществимо

или экономически нецелесообразно, поскольку не обеспечивает возможности их

использования по прямому назначению.

Кроме того, различают брак внутризаводской,

выявленный в ходе производственного процесса, и внешний, обнаруженный за

пределами завода, проявившийся в сфере реализации или в процессе использования

продукции. Внешний брак свидетельствует как о плохом качестве продукции, так и

о неудовлетворительной работе контрольных служб предприятия и называется

рекламацией. Появление рекламаций наносит производителю не только материальный,

но и моральный ущерб, сказываясь на его репутации.

По причинам различают брак,

допущенный из-за нарушения технологической дисциплины (небрежное отношение

рабочего к своей работе), ошибок в технической документации, работы на

неисправном или неправильно налаженном оборудовании, использования

некачественного инструмента, дефектов в исходном материале, пропуска дефектов

ОТК на последующих операциях и др.

По виновникам

различают брак, допущенный по вине рабочего-оператора; рабочего — наладчика

оборудования; отделов главного технолога, главного конструктора, главного

механика; инструментального цеха; отдела технического контроля качества.

Учет и анализ брака позволяет выявить его

причины и конкретных виновников, что является неотъемлемой частью рациональной

организации производства. Эти меры имеют целью разработку

организационно-технических мероприятий, обеспечивающих ликвидацию и

предупреждение брака, учет потерь от брака и отнесение их за счет конкретных

виновников, организацию работ по изготовлению продукции взамен забракованной.

Наконец, данные учета и анализа брака и рекламаций используются для подготовки

статистических материалов, используемых для изучения динамики брака по

отдельным календарным периодам и местам образования.

Каждая партия продукции

предъявляется на контроль с сопроводительной документацией, в которой контролер

отмечает результаты проверки качества. При обнаружении в предъявленной

продукции неисправимого брака контролер обязан оформить его актом. Исправимый

брак возвращается на доработку. Акт является основным и единым первичным

документом для учета и анализа брака. Он должен содержать только необходимые

сведения: наименование изделия, а также операции, на которой образовался брак,

характеристику брака с указанием шифра его вида, причины брака и его виновника

(согласно классификатору), сумму потерь, подлежащую взысканию с виновника.

Весь выявленный брак помечается клеймом,

немедленно изымается и направляется на склад-изолятор, откуда передается на

склад утиля.

Если брак продукции обнаруживается

у потребителя, на предприятие поступает рекламация. В ней указываются причины,

вследствие которых продукция не удовлетворяет требованиям заказчика.

Предприятие проверяет обоснованность рекламации, и бракованную продукцию

заменяют годной, возмещая потребителю убытки. Возврат дефектной или бракованной

продукции по каждому производственному звену учитывается при оценке

эффективности его работы, подведении итогов деятельности всего предприятия.

Анализ брака и рекламаций

производится в разрезе отдельных причин, виновников и видов. Он имеет целью

отобразить:

а) процент брака по заводу и его

подразделениям;

б) потери от брака в нормо-часах и в денежном

выражении.

При анализе брака рассчитывают абсолютные и

относительные показатели. Абсолютный размер брака представляет собой сумму

затрат на окончательно забракованную продукцию и расходов на исправление

исправимого брака.

Абсолютный размер потерь от брака получают

путем вычитания из абсолютного размера брака стоимости брака по цене

использования, суммы удержаний с виновников брака и суммы взысканий с

поставщиков за поставку некачественных материалов.

Относительные показатели размера брака и

потерь от брака рассчитываются как процентное отношение абсолютного размера

брака или потерь от брака к производственной себестоимости товарной продукции.

Заключение

В США, Великобритании, Франции, Германии,

Италии, Японии управление качеством продукции выведено на государственный

уровень. Во многих странах созданы национальные советы по качеству и

надежности, ассоциации по осуществлению контроля качества продукции в

промышленности, статистическому управлению качеством, ассоциации стандартов и

другие организации.

В 1986 году был создан международный стандарт

МС ИСО 8402-86 «Качество. Словарь», а в 1987 году — комплекс стандартов ИСО

9000, который содержит прогрессивные формы и методы организации работ по

управлению качеством и охватывает все стадии жизненного цикла изделия.

В СССР проблеме улучшения качества продукции

и повышения эффективности производства также уделяли большое внимание. До

1950-х годов действовала система контроля качества продукции, выполняющая

только одну функцию управления — контроль готовой продукции, позже на разных

предприятиях начали создаваться и внедряться системы управления качеством

продукции (СУКП), развитие которых продолжается и сейчас. СУКП — тот механизм,

с помощью которого можно с большей эффективностью решать задачи повышения

качества продукции.

В 1980-х годах в СССР и позднее в Российской

Федерации пересматриваются устаревшие стандарты на машины и оборудование. В

новые стандарты, наряду с другими качественными характеристиками, включены

требования по снижению веса продукции машиностроения, уменьшению расхода

топлива и электроэнергии в процессе ее эксплуатации, унификации деталей, узлов

и приборов.

В настоящее время Госстандарт РФ в области

управления качеством оказывает содействие отечественным товаропроизводителям по

внедрению международных стандартов ИСО 9000, представляющих более высокий

уровень развития науки управления качеством.

Эффект от повышения качества продукции выражается в

разнообразных формах — прямая экономия материалов и энергии, получение большего

количества продукции на единицу затрат труда, снижение себестоимости и рост

прибыли, ускорение оборачиваемости оборотных средств, ускорение экономического

и социального развития предприятия.

При этом технический контроль качества продукции имеет

очень важное значение, поскольку он является прямым сигналом повышения, или

понижения качества продукции.

В повышении качества продукции заинтересованы как

изготовители, так и потребители, а также государство.

Список используемой

литературы

1.

Управление

качеством продукции, под ред. Н.И. Новицкого, М. 2002

2.

Организация

производства, под ред. Н.И. Новицкого, М. 2001

3.

Беленький

П.Е., Козориз М.А. Технико-экономическое управление качеством продукции в

объединении, Львов, 1980

4.

Гиссин

В.И. Управление качеством продукции, Ростов-на-Дону, 2000

5.

Грузинов

Д.М. Экономика предприятия, М. 2001

6.

Раицкий

А.П. Экономика предприятия, М. 2002

7.

Крылова

Г.Д. Зарубежный опыт управления качеством, М. 1992